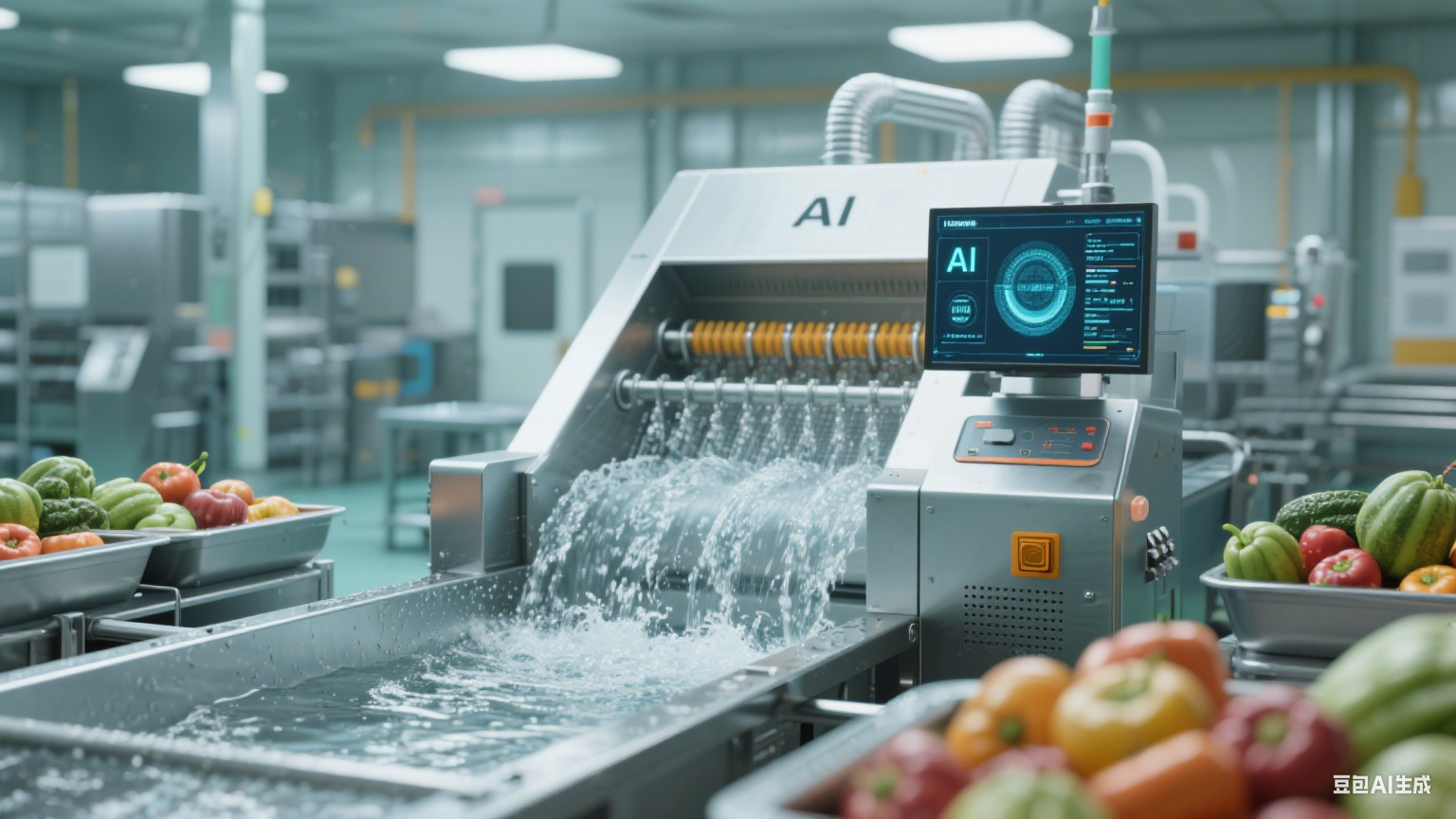

在食品加工行业,果蔬原料的农药残留问题如同 “隐形炸弹”,时刻威胁着企业的生产经营与消费者健康。无论是生产净菜、果蔬汁等即食产品,还是加工罐头、速冻果蔬等预制食品,若原料表面的农药残留未达到安全标准,不仅可能导致产品在抽检中不合格,面临市场召回、罚款等处罚,还会损害企业长期积累的品牌信誉。传统果蔬清洗方式如人工浸泡、普通喷淋,受限于技术原理,难以深入清除附着在果蔬表皮缝隙、褶皱及绒毛处的农药残留,而涡流清洗机凭借 “多维度清洁” 技术,为食品加工厂提供了更彻底的农药残留解决方案。

一、果蔬农药残留的行业痛点与传统清洗的局限

果蔬在种植过程中,为防治病虫害会使用各类农药,这些农药可能以附着态、渗透态等形式残留在果蔬表面及内部。对于食品加工厂而言,若无法有效去除这些残留,将直接影响后续生产:生产即食净菜时,残留农药可能引发消费者肠胃不适;加工果蔬汁时,农药残留会融入汁液,增加安全风险;即使是罐头加工,高温杀菌也难以完全分解部分农药成分。

传统清洗方式在应对农药残留时存在明显短板:人工浸泡依赖清水长时间浸泡,仅能去除表面少量附着态农药,对渗透进表皮的农药效果甚微,且耗时费力,每人每小时仅能处理 20-30 公斤果蔬;普通喷淋设备通过高压水流冲洗,虽能提升效率,但水流分布不均,果蔬褶皱、缝隙处易形成清洗盲区,农药残留去除率通常不足 60%,且高压可能破坏草莓、蓝莓等软质果蔬的品相;毛刷清洗机则可能因毛刷磨损产生纤维脱落,反而造成二次污染,同时对表皮绒毛密集的果蔬(如葡萄、猕猴桃)清洁效果有限。

某草莓加工企业曾因使用普通喷淋设备,导致成品草莓酱中农药残留超标,不仅召回了价值 50 万元的产品,还被监管部门责令停产整改,企业形象与经济效益遭受双重打击。这类案例表明,传统清洗方式已难以满足现代食品加工对农药残留控制的严格要求。

二、涡流清洗机去农残的技术原理:多维度协同清洁

涡流清洗机之所以能更彻底去除农药残留,核心在于其融合了 “水流涡流” 与 “微气泡爆破” 的双重清洁技术,从多个维度作用于果蔬表面及缝隙:

- 水流涡流的机械剥离作用:设备通过水泵驱动,在清洗槽内形成高速旋转的水流涡流。果蔬在涡流带动下做螺旋式翻滚运动,不仅能确保每一处表面都与清洁水流充分接触,还能通过水流之间的剪切力,逐步剥离附着在表皮的农药残留、泥沙及杂质。对于叶菜类蔬菜(如菠菜、生菜),涡流可带动叶片不断舒展,避免因叶片重叠形成清洁盲区;对于根茎类果蔬(如胡萝卜、土豆),涡流则能冲刷表皮褶皱处的残留农药。

- 微气泡爆破的深层清洁作用:同时,气泵向清洗槽内注入大量微小气泡,这些气泡在上升过程中不断吸附果蔬表面的农药分子,当气泡到达水面破裂时,会产生瞬间的冲击力,将吸附的农药残留与杂质 “剥离” 并带入水中。这种作用能深入果蔬表皮的微小缝隙,甚至对部分渗透进表皮浅层的农药残留起到一定的萃取效果,显著提升清洁深度。

- 可选配的辅助清洁模块:为进一步强化去农残效果,部分涡流清洗机还可搭配臭氧发生装置或食品级清洗剂添加系统。臭氧在水中形成的羟基自由基具有强氧化性,能分解部分有机磷类农药;食品级清洗剂则可与农药残留发生化学反应,降低其附着力,再配合涡流与气泡作用,实现更彻底的去除。某检测机构数据显示,配备臭氧模块的涡流清洗机,对果蔬表面有机磷农药的去除率可达 85% 以上,较传统喷淋设备提升 40%。

三、适配多品类果蔬:保障清洗效果与产品品质

食品加工厂的果蔬原料种类多样,从叶菜、根茎到浆果、瓜果,不同品类的结构特性差异极大,对清洗设备的适配性要求极高。涡流清洗机通过灵活的参数调节与模块化设计,能满足不同果蔬的清洗需求,在彻底去农残的同时,较大限度保护产品品质:

- 叶菜类(菠菜、生菜):这类果蔬叶片薄、易破损,涡流清洗机可调节至低强度水流与高密度气泡模式,以气泡清洁为主、涡流辅助,既能去除叶片表面的农药残留与泥沙,又能避免叶片折断、汁液流失。某净菜加工厂使用该模式清洗菠菜后,叶片破损率从传统喷淋的 15% 降至 3% 以下,农药残留检测合格率提升至 99.8%。

- 浆果类(草莓、蓝莓):表皮脆弱、易腐烂,设备可开启 “轻柔涡流 + 慢速输送” 模式,配合软质材质的输送网带,减少果蔬之间的碰撞摩擦,同时通过微气泡深入浆果表面的凹陷处,去除农药残留与果粉杂质。某果汁企业反馈,使用该方式清洗蓝莓后,浆果完好率达 97%,果汁中的农药残留检测值远低于国家标准。

- 根茎类(胡萝卜、红薯):表皮较硬且带有泥沙,可调节至中高强度涡流模式,配合底部的毛刷辅助清洁,既能冲刷表皮褶皱处的农药残留与泥沙,又能避免过度摩擦损伤表皮,为后续去皮、切割工序提供完整的原料。

四、有效稳定运行:契合食品加工厂的产能需求

食品加工厂多采用连续化生产模式,清洗设备的效率与稳定性直接影响整条生产线的产能。涡流清洗机在这方面展现出显著优势:

- 处理效率高:中型涡流清洗机每小时可处理 80-120 公斤果蔬,相当于 8-10 名人工的工作量,且可 24 小时连续运行。某大型速冻果蔬企业引入 3 台涡流清洗机后,每日果蔬处理量从原来的 500 公斤提升至 1800 公斤,完全满足生产线的原料供应需求。

- 自动化程度高:设备配备智能控制系统,可预设不同果蔬的清洗参数(如水流强度、清洗时长、气泡密度),操作人员只需根据原料品类选择对应程序,无需频繁手动调节,减少人为操作误差。同时,设备还具备自动补水、水位监测、故障报警等功能,降低人工监管成本。

- 维护简便:机身采用食品级 304 不锈钢材质,表面光滑易清洁,无卫生死角;关键部件如滤网、气泡发生器等可拆卸,便于定期清洗与更换,设备月故障率通常低于 2%,大幅减少因设备故障导致的生产中断。

五、合规性保障:符合食品安全与环保要求

在食品安全监管日益严格的背景下,设备的合规性是食品加工厂选择清洗设备的重要考量。涡流清洗机在设计与生产过程中,全面符合相关法律法规与标准要求:

- 材质合规:与果蔬接触的部件均采用食品级 304 不锈钢或食品级塑料,符合 GB 4806《食品安全国家标准 食品接触材料及制品通用安全要求》,无重金属析出、化学物质迁移等风险,确保清洗过程中不会对果蔬造成二次污染。

- 环保合规:设备配备水循环过滤系统,清洗用水可经过滤后重复利用,较传统喷淋设备节水 60% 以上,减少水资源消耗与废水排放,符合国家 “节水减排” 的环保政策。部分机型还通过了环保部门的节能认证,可帮助企业申请相关政策补贴。

- 数据追溯:部分智能型涡流清洗机具备操作参数记录功能,可自动存储每次清洗的时间、水温、水流强度等数据,形成电子台账。若后续出现产品质量问题,可快速追溯清洗环节的操作情况,为企业应对监管检查与质量追溯提供有力支持。

六、实际应用案例:涡流清洗机的去农残效果

江苏某大型净菜加工企业,主要为连锁超市供应即食净菜,此前因使用人工浸泡 + 普通喷淋的清洗方式,多次出现生菜、油麦菜等叶菜农药残留检测接近限值的情况,面临超市下架风险。2024 年初,该企业引入 2 台配备臭氧模块的涡流清洗机,实现了显著改善:

- 去农残效果提升:经第三方检测机构检测,清洗后的叶菜类农药残留去除率从原来的 58% 提升至 88%,所有批次产品均符合国家标准,未再出现检测超标问题;

- 生产效率提升:单台设备每小时处理叶菜 50 公斤,2 台设备每日可完成 1000 公斤的清洗任务,较此前人工清洗效率提升 3 倍,人工成本降低 60%;

- 产品品质改善:因采用柔性清洁技术,叶菜破损率从 12% 降至 2%,货架期延长 1-2 天,超市复购率提升 15%。

七、结语:涡流清洗机为果蔬加工筑牢安全防线

在消费者对食品安全关注度不断提升、监管日益严格的当下,彻底去除果蔬农药残留已成为食品加工厂的核心竞争力之一。涡流清洗机通过 “水流涡流 + 微气泡爆破” 的双重技术,实现了农药残留的深度去除,同时兼顾了清洗效率、产品品质与合规性要求,为食品加工厂提供了可靠的解决方案。

未来,随着技术的不断迭代,涡流清洗机还将融入更多智能化功能,如通过 AI 图像识别自动判断果蔬品类并匹配较优清洗参数,进一步提升去农残效果与操作便捷性。对于食品加工厂而言,引入涡流清洗机不仅是解决当前农药残留问题的务实选择,更是提升产品竞争力、实现可持续发展的重要举措,助力企业在激烈的市场竞争中赢得消费者信任。

扫一扫咨询微信客服

扫一扫咨询微信客服