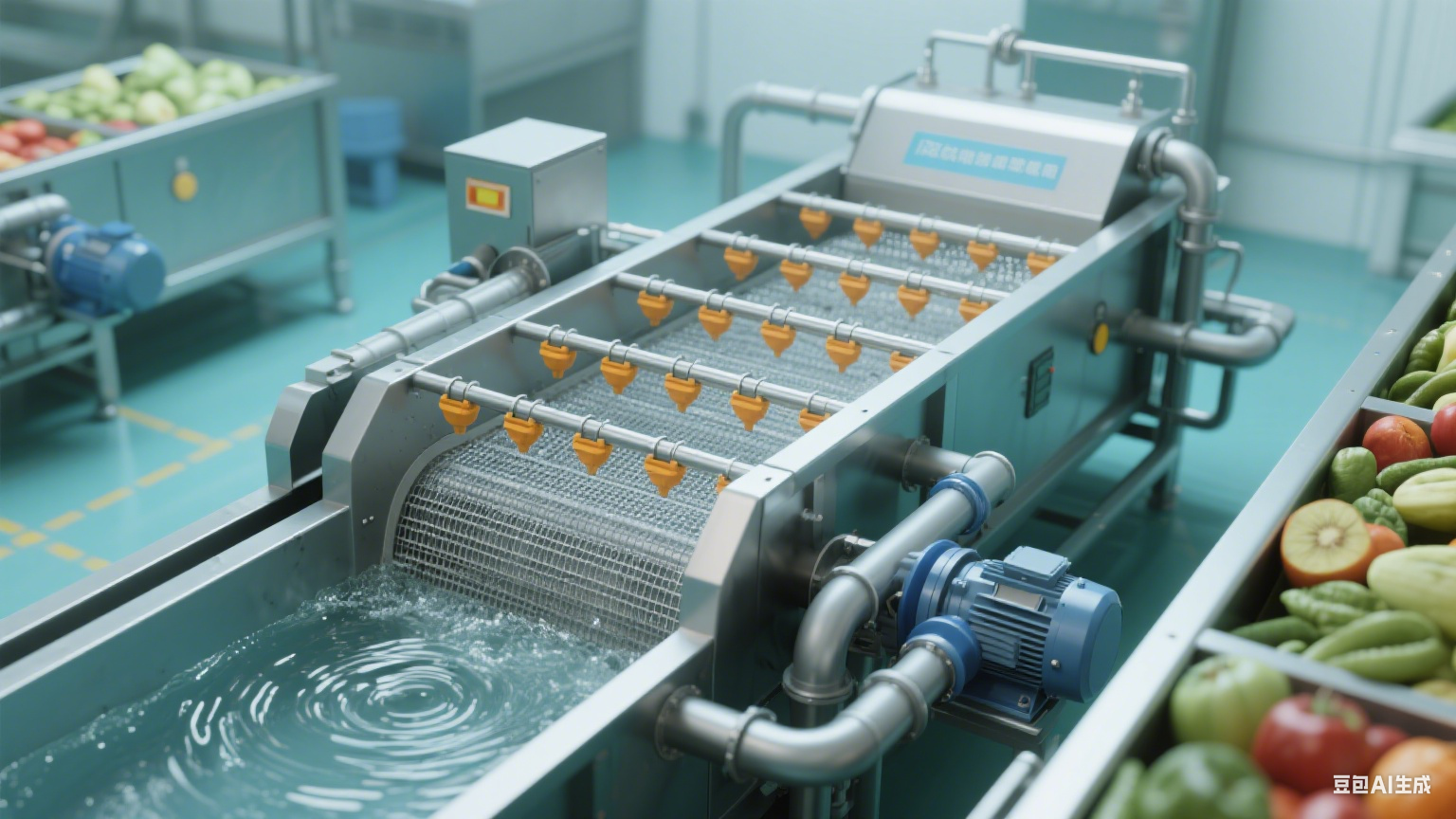

在果蔬加工行业,清洁是原料预处理的核心环节,直接影响后续加工效率、产品品质与食品安全。然而,许多果蔬加工厂仍面临清洁效率低的难题:人工清洗耗时耗力、传统设备清洁不均且易伤物料、大批量加工时清洁环节频繁卡顿…… 这些问题不仅制约了生产线的整体产能,还可能因清洁不及时导致果蔬新鲜度下降,增加损耗。涡流清洗机作为专为果蔬清洁设计的有效设备,凭借独特的清洗原理与适配性,能针对性解决果蔬加工的清洁效率痛点,成为帮助加工厂提升清洁效率、优化生产流程的重要助力。

**

果蔬加工清洁效率低的具体痛点与影响

果蔬加工的清洁环节,因物料特性(如形态多样、质地脆弱、易腐坏)与加工需求(如规模化、新鲜度要求高),容易出现效率瓶颈,这些痛点不仅增加企业成本,还可能引发连锁问题,影响整体生产运营。

首先,人工清洗效率极低,难以匹配规模化加工需求。许多中小型果蔬加工厂仍依赖人工清洗,工人需手持水管冲洗或浸泡后揉搓,不仅劳动强度大,处理量也十分有限。以叶菜类蔬菜为例,一名工人每小时仅能清洗 20-30 公斤,若加工厂日均需处理 5 吨叶菜,需投入大量人力轮班作业,人工成本居高不下。且人工清洗受体力、责任心影响,容易出现 “清洗不均” 问题 —— 叶片缝隙残留泥沙、根茎表皮污垢未除净,后续切割时可能损坏刀具,甚至影响产品口感,导致次品率上升。

其次,传统清洗设备存在 “效率与品质难兼顾” 的困境。普通高压喷淋清洗机虽比人工快,但对脆弱果蔬(如草莓、蓝莓、生菜)损伤严重,高压水流会冲碎浆果果肉、撕裂菜叶,导致物料损耗率超过 10%;浸泡式清洗机则需长时间浸泡(如根茎类蔬菜需 1-2 小时),不仅延长生产周期,还可能导致果蔬吸水过多,影响后续腌制、烘干的效果,例如腌制萝卜时,吸水过多会稀释腌制液,导致风味不足。此外,这类设备多为批次式操作,需人工搬运物料进出,中间等待时间长,难以与后续切割、包装设备形成连续流程,造成生产线 “断档”。

再者,清洁不彻底导致的返工,进一步浪费时间与成本。果蔬表面的泥沙、农药残留若未彻底清除,需返工重洗,额外消耗水资源与人力。例如,加工净菜时,若清洗后检测出农药残留超标,整批蔬菜需重新清洗,不仅延误交货时间,还可能因二次处理导致蔬菜新鲜度下降,甚至变质。某净菜加工厂曾因传统设备清洁不彻底,导致 500 公斤生菜返工,直接损失超过 2000 元,且错过商超配送时间,影响合作口碑。

较后,清洁效率低还会加速果蔬腐坏,增加损耗。果蔬采摘后保质期短,若清洁环节耗时过长,会延长物料在加工流程中的停留时间,加速呼吸作用与微生物滋生。例如,西兰花采摘后在常温下放置超过 4 小时,新鲜度会明显下降,若清洁环节占用 2 小时以上,后续加工的西兰花易出现发黄、变软问题,只能降级处理或丢弃。据行业数据统计,因清洁效率低导致的果蔬损耗率,部分加工厂可达 8%-12%,大幅增加原料成本。

涡流清洗机提升果蔬清洁效率的核心逻辑与优势

涡流清洗机之所以能破解果蔬清洁效率低的难题,关键在于其基于 “涡流效应” 的清洗原理,能在保证清洁效果的同时,兼顾效率与物料保护,从 “清洁速度、连续化能力、损耗控制” 三个维度提升效率,精准匹配果蔬加工需求。

从清洁速度来看,涡流清洗机通过 “水流自摩擦” 大幅缩短清洗时间。设备通过电机带动叶轮高速旋转,使清洗槽内的水形成强烈涡流,果蔬在涡流中随水流高速翻滚,与水流、槽壁及其他物料产生自然摩擦 —— 这种 “多维度摩擦” 能快速剥离污垢,无需人工干预。以根茎类蔬菜(胡萝卜、土豆)为例,传统浸泡 + 人工冲洗需 1 小时,而涡流清洗机仅需 5-8 分钟即可完成清洁,每小时处理量可达 500-1500 公斤,效率较传统方式提升 10-20 倍。即使是叶菜类蔬菜,涡流也能深入叶片缝隙,快速冲除泥沙,清洗时间缩短至 3-5 分钟,且无需担心叶片损伤。

在连续化生产能力上,涡流清洗机可与生产线无缝衔接,消除流程断点。设备配备可调节的进料输送带与出料口,能直接对接前序的果蔬提升机与后序的切割设备,实现 “进料 - 清洗 - 出料” 全自动连续运行。例如,在净菜加工生产线中,采摘后的生菜经提升机送入涡流清洗机,完成清洁后自动输送至切丝机,整个过程无需人工搬运,中间无等待时间。某净菜加工厂引入该设备后,将 “清洗 - 切割” 环节的衔接时间从原来的 20 分钟缩短至 1 分钟,整条生产线的日均处理量从 3 吨提升至 8 吨,有效突破了清洁环节的产能瓶颈。

同时,涡流清洗机还能通过 “温和清洁” 减少物料损耗,间接提升整体效率。与高压喷淋不同,涡流清洗依靠水流的柔性包裹与自然摩擦,不会对果蔬造成机械损伤。例如,清洗草莓时,涡流带动草莓在水中缓慢翻滚,水流轻柔冲刷表面杂质,损耗率可控制在 2% 以内;清洗生菜时,叶片在涡流中保持完整,不会出现撕裂、折断问题。物料损耗减少,不仅降低原料成本,还减少了因 “挑选破损物料” 产生的人工时间成本 —— 某草莓加工厂使用涡流清洗机后,挑选破损草莓的人工时间从每天 2 小时减少至 30 分钟,进一步提升了整体生产效率。

此外,涡流清洗机的 “节水节能” 特性,也从侧面降低了清洁环节的隐性时间成本。设备采用循环用水设计,清洗水经滤网过滤后可重复使用,水资源利用率提升 50% 以上,减少了 “频繁换水” 的时间;同时,有效节能电机的功率较传统设备低 20%-30%,运行时无需频繁停机散热,可实现全天 24 小时连续作业,适合果蔬加工旺季的大批量生产需求。

涡流清洗机在不同类型果蔬加工中的效率提升案例

不同类型的果蔬(如叶菜、根茎、浆果),因形态、质地差异,清洁需求不同,涡流清洗机可通过参数调整适配多样化场景,在实际应用中展现出显著的效率提升效果,以下为三类典型场景的应用案例。

叶菜类加工:快速去杂,保障新鲜度

叶菜类(如生菜、菠菜、油麦菜)叶片柔软、缝隙多,传统清洗易残留泥沙且损伤叶片。某大型净菜加工厂针对生菜加工,引入涡流清洗机后,通过调整涡流转速(1200-1500r/min)与水流强度,使生菜在涡流中轻柔翻滚,叶片缝隙的泥沙被水流带出,清洗时间从原来的 20 分钟缩短至 4 分钟,每小时处理量提升至 800 公斤。同时,因清洗温和,生菜损耗率从 15% 降至 3%,且清洁后的生菜新鲜度保持更久,货架期延长 1-2 天。该工厂负责人表示,引入设备后,叶菜类加工的日均产能提升 120%,人工成本降低 40%,彻底解决了 “清洁慢、损耗高” 的问题。

根茎类加工:有效除泥,缩短预处理周期

根茎类果蔬(如胡萝卜、土豆、红薯)表皮坚韧,附着的泥沙顽固,传统清洗需长时间浸泡。某胡萝卜加工厂原使用浸泡式清洗机,每批次需浸泡 1 小时,且仍需人工刷洗表皮,日均处理量仅 2 吨。引入涡流清洗机后,通过设置较高的涡流转速(1800-2000r/min),利用水流与胡萝卜的摩擦快速剥离泥沙,清洗时间缩短至 6 分钟 / 批次,且无需人工二次处理。同时,设备与后续去皮机、切丁机衔接,实现 “清洗 - 去皮 - 切丁” 连续流程,日均处理量提升至 8 吨,预处理周期从原来的 3 小时缩短至 1 小时,有效满足了下游腌制企业的大批量订单需求。

浆果类加工:温和清洁,提升出品率

浆果类果蔬(如草莓、蓝莓、圣女果)质地脆弱,传统清洗易破损、漏汁。某草莓深加工企业(生产草莓酱、冻干草莓)曾因高压喷淋清洗导致 30% 的草莓破损,不仅损耗大,还因果肉汁液混入清洗水,增加后续过滤成本。引入涡流清洗机后,通过降低涡流转速(800-1000r/min)、搭配气泡发生装置,利用微小气泡的冲击力辅助清洁,既去除了草莓表面的农药残留与杂质,又避免了果肉破损,损耗率降至 2% 以下。同时,清洗时间从 15 分钟缩短至 5 分钟,每小时处理量达 300 公斤,日均产能提升 80%,且因草莓完整性好,后续榨汁、冻干环节的效率也同步提升,产品出品率增加 10%。

果蔬加工厂选用涡流清洗机的适配建议

为充分发挥涡流清洗机的效率优势,果蔬加工厂需结合自身物料类型、生产规模、生产线布局等实际情况,选择适配的设备型号与参数,避免 “设备与需求不匹配” 导致的效率浪费。

首先,根据物料类型选择核心参数。不同果蔬需匹配不同的涡流转速与筛网孔径:叶菜类、浆果类质地脆弱,建议选择转速可调范围 800-1500r/min 的设备,搭配孔径 0.5-1mm 的细筛网(防止菜叶、浆果漏出);根茎类质地坚硬、泥沙多,可选择转速 1500-2000r/min 的设备,搭配孔径 2-5mm 的粗筛网(加快泥沙过滤)。例如,加工蓝莓时,若转速过高(超过 1200r/min),易导致蓝莓破裂,需将转速控制在 800-1000r/min;加工土豆时,转速过低(低于 1500r/min)则泥沙去除慢,需提升至 1800r/min 左右。

其次,根据生产规模选择设备产能。中小型加工厂(日均处理量 1-5 吨)可选择每小时处理量 500-800 公斤的小型涡流清洗机(如宽度 600-800mm 的清洗槽),避免设备闲置;大型加工厂(日均处理量 10 吨以上)建议选用每小时处理量 1000-2000 公斤的大型设备,或多台设备并联使用(如 2 台 1000 公斤 / 小时的设备同步运行),确保清洁能力匹配原料供应速度。例如,某日均处理 15 吨胡萝卜的加工厂,选用 2 台每小时处理 1200 公斤的设备,可实现全天 8 小时连续生产,无需担心产能不足。

较后,注重设备与现有生产线的衔接适配。选购时需确认设备的进料口高度、出料口方向是否与现有提升机、切割设备匹配,避免因高度偏差导致物料洒落或需额外增加输送设备。例如,若现有提升机的出料高度为 1.2 米,应选择进料口高度可调节至 1.2 米的设备;若生产线为 “L 型” 布局,可选择出料口方向可定制的设备,确保物料输送顺畅。此外,建议选择具备智能控制系统的设备(如触摸屏操作、参数记忆功能),可存储不同果蔬的清洗参数(如草莓、胡萝卜、生菜各一套参数),切换物料时无需重新调试,进一步节省操作时间。

在果蔬加工行业竞争日益激烈的当下,清洁效率直接影响企业的产能与成本控制。涡流清洗机通过 “高速清洁、连续运行、温和护料” 的优势,精准解决了果蔬加工的清洁效率痛点,帮助加工厂提升产能、降低损耗、优化成本。对于追求有效生产的果蔬加工厂而言,引入适配的涡流清洗机,不仅是提升清洁环节效率的直接手段,更是优化整体生产流程、增强市场竞争力的重要举措。随着技术的不断升级,涡流清洗机还将实现更精准的参数调控与更智能的生产线对接,为果蔬加工行业的效率提升提供更大助力。

扫一扫咨询微信客服

扫一扫咨询微信客服