专注级预制菜加工流水线(含卷心菜涡流清洗机),适配中央厨房净菜需求吗?

在中央厨房预制菜加工中,净菜环节常面临 “三重挑战”:卷心菜等叶菜类蔬菜叶心易藏泥沙,人工清洗需反复剥离叶片,耗时且易损伤;批量处理时,清洗、切配、沥水等工序衔接不畅,易造成食材堆积;预制菜对净菜的洁净度、切配精度要求严格,传统设备难以稳定达标。此时,整合了卷心菜涡流清洗机的专注级预制菜加工流水线,能否匹配中央厨房的净菜加工需求,成为企业提升加工质量与流程连贯性的关键。

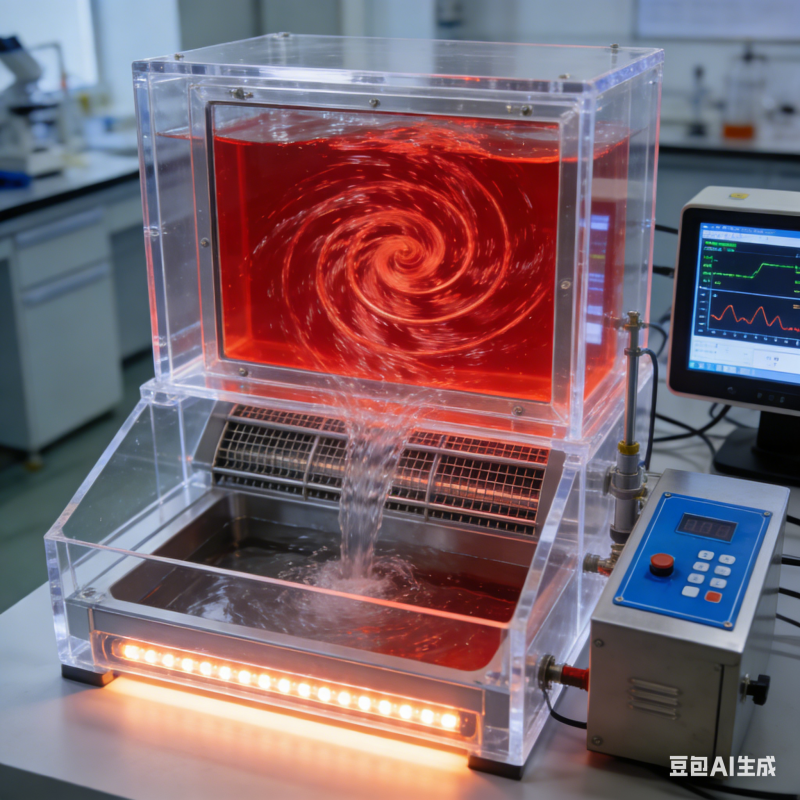

卷心菜涡流清洗机:破解叶菜 “藏污难清” 痛点

卷心菜的多层叶片结构是清洗难点 —— 外层叶片附着的泥沙易冲净,但叶心褶皱处的杂质需深入冲洗,人工清洗不仅效率低,还可能因用力过猛导致叶片破损。卷心菜涡流清洗机通过 “旋转水流 + 喷淋渗透” 设计针对性解决这一问题:设备槽体内设有涡流发生器,可产生高速旋转的水流,带动卷心菜在水中翻滚,利用水流冲击力剥离外层叶片的泥沙;同时,槽体顶部的高压喷淋管可伸入叶心缝隙,以 0.25MPa 的雾状水流冲洗褶皱处杂质,且水流强度可调节,避免损伤嫩叶。

某中央厨房的使用数据显示,该设备处理卷心菜时,叶心泥沙残留率从人工清洗的 15% 降至 2%,叶片破损率从 8% 降至 1.5%;每小时可处理 800-1000 公斤卷心菜,适配日均 3-5 吨叶菜加工的中央厨房需求。此外,设备底部设有可拆卸滤网,可实时过滤沉降的泥沙,避免二次污染;清洗槽采用 304 不锈钢材质,内壁光滑无死角,清洗后仅需 10 分钟即可完成槽体清洁,符合食品加工卫生标准。

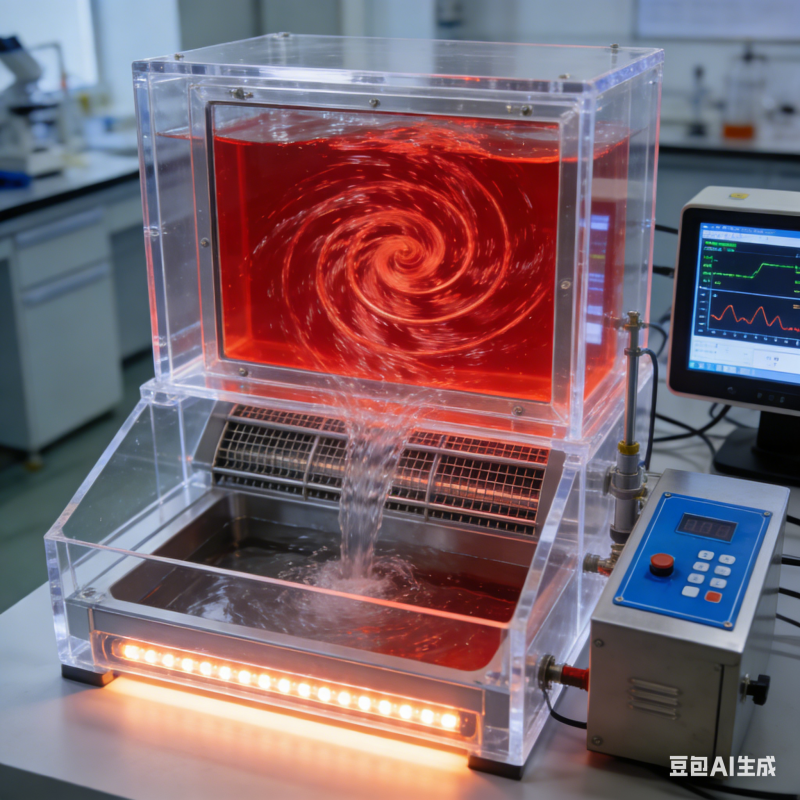

流水线衔接:解决净菜 “流程断层” 问题

专注级预制菜加工流水线并非单一设备,而是整合了卷心菜涡流清洗机、净菜切配机、

振动沥水机等模块的成套系统,核心优势在于 “工序无缝衔接”。清洗后的卷心菜通过输送带直接进入切配机,根据预制菜需求(如卷心菜丝、卷心菜块)自动调整刀具间距,切配精度控制在 ±1mm;切配完成后,食材进入振动沥水机,通过高频低幅振动去除表面水分(沥水后食材含水率≤12%),避免后续加工中水分影响预制菜口感。

某预制菜企业反馈,此前使用分散设备加工时,清洗后需人工搬运卷心菜至切配区,单次搬运耗时 20 分钟,且易造成叶片挤压破损;接入流水线后,工序衔接时间缩短至 “零等待”,单日可减少 3 小时无效工时。同时,流水线配备中央控制系统,可实时显示各模块运行状态(如清洗水温、切配数量、沥水时长),支持参数存储功能,针对不同预制菜品类(如卷心菜沙拉、卷心菜炒肉预制包)可快速调用预设参数,减少调试时间。

净菜设备适配性:满足预制菜 “标准化” 要求

中央厨房对预制菜净菜的核心需求是 “标准化”—— 即每批次食材的洁净度、切配规格、含水率保持一致,这对设备的稳定性提出高要求。专注级预制菜加工流水线的净菜模块通过两项设计实现标准化:一是卷心菜涡流清洗机的 “恒温清洗” 功能,可将水温控制在 15-20℃(该温度下既能保证清洗效果,又能避免低温导致的泥沙凝结),水温波动≤±1℃;二是切配机的 “自动校准” 功能,每运行 2 小时自动检测刀具间距,偏差超过 0.5mm 时实时提醒调整,确保切配规格统一。

某连锁餐饮中央厨房表示,使用该流水线后,卷心菜净菜的批次合格率从传统设备的 88% 提升至 99%,预制菜加热后的口感一致性显著提高,消费者投诉率下降 60%。此外,流水线还支持与后续加工环节(如腌制、包装)联动,净菜完成后可直接输送至包装机,减少食材暴露在空气中的时间,降低微生物污染风险。

选型与使用注意事项

企业选型时需结合自身产能与预制菜品类:日均净菜加工量 3 吨以下的中小型中央厨房,可选 5 米长的紧凑型流水线(含单槽卷心菜涡流清洗机);日均加工量 5 吨以上的大型中央厨房,建议选 8-10 米的扩展型流水线(含双槽清洗机,可同时处理卷心菜与其他叶菜)。使用时需注意:卷心菜清洗前需去除根部硬芯(避免损坏涡流发生器);每日加工结束后,需用食品级清洁剂冲洗流水线输送带与切配刀具,防止食材残渣滋生细菌;冬季使用时,可开启清洗槽的加热功能,避免水温过低影响清洗效果。

综合来看,专注级预制菜加工流水线(含卷心菜涡流清洗机)通过针对性解决卷心菜清洗难题、优化净菜流程衔接、保障加工标准化,能够有效适配中央厨房的预制菜加工需求。对追求净菜质量稳定与流程有效的企业而言,这类设备可减少人工干预,降低加工损耗,为预制菜规模化生产提供可靠支撑 —— 但需结合自身产能与品类需求合理选型,才能充分发挥其价值。

扫一扫咨询微信客服

扫一扫咨询微信客服